FGT nghĩ rằng lựa chọn tốt nhất của bạn trong tương lai

Nhà thiết kế tích hợp hệ thống trong FGT

Tự động hóa tòa nhà thông minh

Thiết kế tích hợp hệ thống

Thiết kế tùy chỉnh IoT

Tự động hóa sản xuất thông minh

Thiết kế hệ thống kỹ thuật cơ điện FGT | Sản xuất đồng hồ đo lưu lượng

FGT® 【First General Technology Co., Ltd.】 Nhà sản xuất tích hợp hệ thống của MEP Electromechanical Engineering

(Lưu lượng kế, hệ thống SCADA / HMI, bộ điều khiển nhiệt độ đa điểm) công ty sản xuất

[Tích hợp hệ thống kỹ thuật cơ điện MEP chuyên nghiệp | Nhà sản xuất đồng hồ đo lưu lượng]

Nhà sản xuất chuyên nghiệp sản xuất đồng hồ đo lưu lượng nước, đồng hồ đo lưu lượng khí, thiết kế kỹ thuật hệ thống tòa nhà trí tuệ nhân tạo AI, thiết kế hệ thống giám sát trung tâm, bộ điều khiển nhiệt độ thông minh, nhà sản xuất thiết kế sản xuất phần mềm IoT và APP

Xây dựng nhóm kinh doanh hiện tại yếu

Kỹ thuật hiện tại yếu kém|nội dung hoạt động

phù hợp với

Thiết kế cấp nhãn tòa nhà thông minh tại Đài Loan: Bạc, Vàng, Kim cương

Thiết kế cấp độ LEED quốc tế: Công trình xanh của MỹChứng nhậnLEED 40 – 49 điểm: đạtchứng nhận 50 – 59 điểm: Bạcchứng nhận · 60 – 79 điểm: Vàngchứng nhận · Trên 80 điểm: Bậc bạch kimchứng nhận

Cáp quang FTTH đến tận nhà: được thiết kế bởi MDF/OLDF theo tiêu chuẩn trình NCC

Thiết kế cải tiến cho bộ tăng cường tín hiệu liên lạc di động trong tầng hầm và thang máy

Bao gồm camera hình viên đạn, camera mái vòm và các hệ thống giám sát kỹ thuật số IP POE khác, đầu ghi hình kỹ thuật số DRV và NVR, hàng rào điện tử IVS

Thiết kế hệ thống kép nhận dạng biển số xe và Etag hoạt động song song, thiết kế quản lý làn đường và quản lý phí đỗ xe

Hệ thống nhúng (EmbeddedSystem) Máy trả lời ghi âm điện thoại cảm ứng Hộp ghi âm USB

Cấu trúc sợi quang thổi khí, cấu trúc sợi quang micro-cluster

Thiết Kế Thi Công Kênh Kỹ Thuật Số DTV Và Anten Vệ Tinh BS

Hệ thống liên lạc video toàn mạng của tòa nhà bao gồm thiết kế, lập kế hoạch và xây dựng điện thoại cửa lớn, điện thoại cửa nhỏ và điện thoại cửa trong nhà

Mô-đun phát sóng IP. MD-1. Loa trần. Loa treo tường. Mô-đun phát sóng IP. MD-1. Mô-đun phát sóng IP. MD-1. Loa. Cổ ngỗng. Micrô. Vùng phát sóng.Bộ chuyển mạch.Phát nhạc.Danh sách thời gian

Do bước sóng ngắn, UHF có khả năng xuyên thấu mạnh và phù hợp với các lĩnh vực trong nhà có nhiều chướng ngại vật, chẳng hạn như xây dựng kỹ thuật, giám sát nhà máy, tuần tra an ninh, nhà hàng, KTV, nhà hàng, khách sạn và các khu vực trong nhà hoặc tầng khác. Ngoài ra, tần suất sử dụng bộ đàm không giấy phép loại doanh nghiệp cũng nằm trong phạm vi của UHF

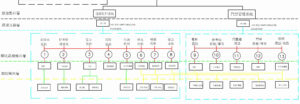

Hệ thống tích hợp hiện tại yếuMô tả giao diện 1. Hộp thông minh trong nhà khu Ahệ thống. Sáchhệ thốngVới thiết bị module smart box trong nhà, mô tả giao diện như sau:.(1) mạngmô-đun.Thiết bị này bao gồm ăng-ten chungĐiện yếuĐược cung cấp bởi nhà sản xuất, Light Generation Data Switch .

Hoàn thành sản phẩm IP-PBX cấp doanh nghiệp: IP-PBX là cốt lõi của hệ thống VoIP doanh nghiệp, nó có thể mở rộng các đặc điểm và chức năng của điện thoại thoại doanh nghiệp, bao gồm các dịch vụ dữ liệu, thoại và video hoàn chỉnh, chẳng hạn như Nhắn tin hợp nhất và các tính năng khác. Nó cũng bao gồm các tính năng đặc biệt sau:

‧ Cung cấp tự động

‧ Chức năng tổng đài tự động đa ngôn ngữ được cá nhân hóa (Auto Attendant)

‧ Hội nghị âm thanh nhiều người (Meet-Me)

‧ Ghi âm cuộc gọi tức thì (Recording)

Ngoài ra nó còn cung cấp các chức năng nâng cao khác như: hệ thống phản hồi thoại tổng đài tự động ba tầng (IVR), phòng họp thoại, call park, thông báo tin nhắn thoại chưa đọc qua email hoặc gửi tệp tin thoại chưa đọc dưới dạng tệp đính kèm Các tính năng nâng cao mà switch truyền thống không thể cung cấp , chẳng hạn như hệ thống tin nhắn thoại và giao diện quản lý dựa trên web. IPBX-1825 cũng cung cấp giao diện FXO hoặc FXS có thể mở rộng, đây là một hệ thống nhúng rất ổn định. Tất cả cài đặt hệ thống, tin nhắn thoại và bản ghi cuộc gọi có thể được lưu trữ trong các thiết bị lưu trữ bên ngoài khác. Quản trị viên có thể sao lưu các tệp cấu hình hệ thống vào máy tính của mình thông qua giao diện quản lý web. Trong trường hợp hệ thống bị hư hỏng, người quản trị chỉ cần khôi phục sao lưu hệ thống.

Hệ thống điện, điều hòa trung tâm, chiếu sáng, cấp thoát nước vệ sinh, cấp thoát khí, thang máy, phòng cháy chữa cháy của tòa nhà thông minh đều có thể được đưa vào hệ thống giám sát trung tâm, ít nhất có các chức năng về tình trạng sử dụng thiết bị và giám sát lỗi, xử lý sự kiện và hồ sơ lịch sử

Ứng dụng đa ngôn ngữ xuyên quốc gia được thiết kế chuyên nghiệp cho phép cư dân đa ngôn ngữ có thiết kế đảm nhận vị trí của cư dân, ban quản lý, công ty bất động sản và các cửa hàng xung quanh.

Nắm bắt toàn diện năng lượng bên trong của tòa nhà như nước, điện, gas, nhiệt, v.v., tích hợp dữ liệu phân tích thống kê và đưa ra các chỉ số tiêu thụ năng lượng/chẩn đoán bất thường/cảnh báo sớm về năng lượng. Kết hợp với các hệ thống phân phối điện, cấp nước, điều hòa không khí và các hệ thống khác, mô hình xAI quản lý định lượng được kết nối để hiện thực hóa các ứng dụng dự báo và giảm tiêu thụ năng lượng, giúp doanh nghiệp tận dụng hiệu quả các nguồn tài nguyên.

Nhóm sản xuất kinh doanh

Đồng hồ đo lưu lượng|Bảng điều khiển|Nội dung vận hành

- CẢM BIẾN LƯU LƯỢNG KẾ ĐIỆN TỪ

- Lưu lượng kế tuabin

- Lưu lượng kế Coriolis

- Đồng hồ đo lưu lượng dòng xoáy Karman

- Thiết bị đo lưu lượng

- Bộ điều khiển lưu lượng khối lượng

- Đồng hồ đo lưu lượng hơi (Đồng hồ đo lưu lượng dòng xoáy/Đồng hồ đo lưu lượng tuabin)

- lưu lượng kế giá trị biểu tượng

- Van khí nén màng

- Bảng khí/Hộp phân phối van (VMB/P)

- Tủ bình gas tự động

- Bảng điều khiển PLC/DDC

- Bảng điều khiển trung tâm

- Tủ dữ liệu viễn thông 41U

- Khung phân phối viễn thông MDF/cáp quang OLDFbảng vá lỗi

- Mô-đun DI/DO

- mô-đun AI/AO

- Mô-đun RS485

- Mô-đun NB-IoT

- mô-đun AIoT

Nhóm kinh doanh giám sát trung tâm công nghiệp

Tích hợp hệ thống giám sát trung tâm cơ điện | Nội dung vận hành

- Truy cập web <Advantech>

- Indusoft <Công nghệ ICPDAS>

- IFIX <Công nghệ Funtech>

- Intouch <Công nghệ Conexant>

- FMCS400 <Giám sát toàn bộ nhà máy>

- Tùy chỉnh chuyển đổi giao thức truyền thông cho các thiết bị và dụng cụ khác nhau

- Dịch vụ chuyển đổi MODBUS RTU/TCP

- Dịch vụ viết bản tin khách hàng của OPC

- Các thành phần phần mềm điều khiển đồ họa, phát triển và viết các thành phần plug-in

- Lập trình trình điều khiển giao diện giao tiếp phần mềm và phần cứng

- Viết phần mềm điều khiển (PLC, PAC, DDC)

- Viết giao diện đồ họa giám sát dựa trên web

- Dịch vụ biên tập phần mềm cơ sở dữ liệu

- Tùy chỉnh điều khiển đồ họa hoặc viết phần mềm báo cáo phụ trợ

- Soạn thảo cơ sở dữ liệu đám mây

- SIEMENS S7-400

- FATEK PLC

- ABLogix1400

- ORMON CJ2M

- ABAC500

- Các thành phần phụ trợ của hệ thống điều khiển đồ họa

- Các thành phần phụ trợ MODBUS 485

- Các thành phần phụ trợ không dây 4G/5G và NB-IoT

- Các thành phần phụ trợ cho hệ thống kiểm soát truy cập

- Visual C# (phần mềm soạn thảo chương trình tổng hợp)

- BCB C++ (phần mềm chỉnh sửa chương trình chung)

- HTML5 (Chỉnh sửa ứng dụng dành cho thiết bị di động)

- MySQL/ MS SQL/ Oracle (ngôn ngữ cơ sở dữ liệu)

- python (được viết bởi trí tuệ nhân tạo deep learning)

Tin tức

Những công ty thiết kế điện áp thấp nào hoạt động trong lĩnh vực này?

Dưới đây là một số hệ thống điện hạ thế phổ biến trong thiết kế điện áp thấp/kỹ thuật điện hạ thế/hệ thống điện hạ thế cho nhà thông minh tại Đài Loan.

Tin tức 2026-01 Đồng hồ đo lưu lượng

Dưới đây là tóm tắt dữ liệu từ tháng 1 năm 2026 (quốc tế) và "máy đo lưu lượng".

Tóm tắt tin tức tháng 1 năm 2026: Hội nghị quốc tế về tòa nhà thông minh.

Dưới đây là tóm tắt các tin tức quốc tế quan trọng liên quan đến tòa nhà thông minh trong tháng 1 năm 2026 🏙️📊, bao gồm xu hướng thị trường, sự kiện ngành, báo cáo công nghệ và xu hướng, v.v.:

Khu vực biểu diễn của chúng tôi

TOP 500 công ty thuộc nhóm thương hiệu lựa chọn hợp tác với FGT Group

Danh mục dịch vụ phong phú

FGT cung cấp cho khách hàng dịch vụ tư vấn và thiết kế kỹ thuật một cửa toàn diện. Ngoài ra, FGT quản lý tất cả các công việc kỹ thuật và chuyên môn cần thiết cho dự án một cách rất có thẩm quyền.

Cung cấp lưu lượng kế khí, lưu lượng kế nước, lưu lượng kế nước thải, lưu lượng kế hơi, lưu lượng kế điện từ, lưu lượng kế xoáy, lưu lượng kế khối, lưu lượng kế diện tích

Cung cấp van khí nén, van điện, van một chiều, van góc

Cung cấp bộ điều khiển nhiệt độ PID, bộ điều khiển nhiệt độ đa điểm

Cung cấp công tắc áp suất, cảm biến chênh lệch áp suất, đồng hồ đo áp suất màng, đồng hồ đo áp suất chân không

Thiết kế tích hợp hệ thống

> Phát triển và thiết kế ứng dụng IoT> Giải pháp AI> Hệ thống đám mây

Đồng hồ đo lưu lượng và giải pháp OEM / ODM

> Đồng hồ đo lưu lượng khí> Đồng hồ đo lưu lượng nước

Tự động hóa sản xuất thông minh

> Hệ thống giám sát trung tâm FMCS400> Bảng điều khiển đa nhiệt độ TY08 / 15> Lập trình PLC> Thiết kế điều khiển đồ họa SCADA> bảng phân phối khí> bảng điều khiển

Hiệu suất của chúng tôi

Chúng tôi tập hợp những người phù hợp để thách thức những tư duy đã có và thúc đẩy các kết quả chuyển đổi